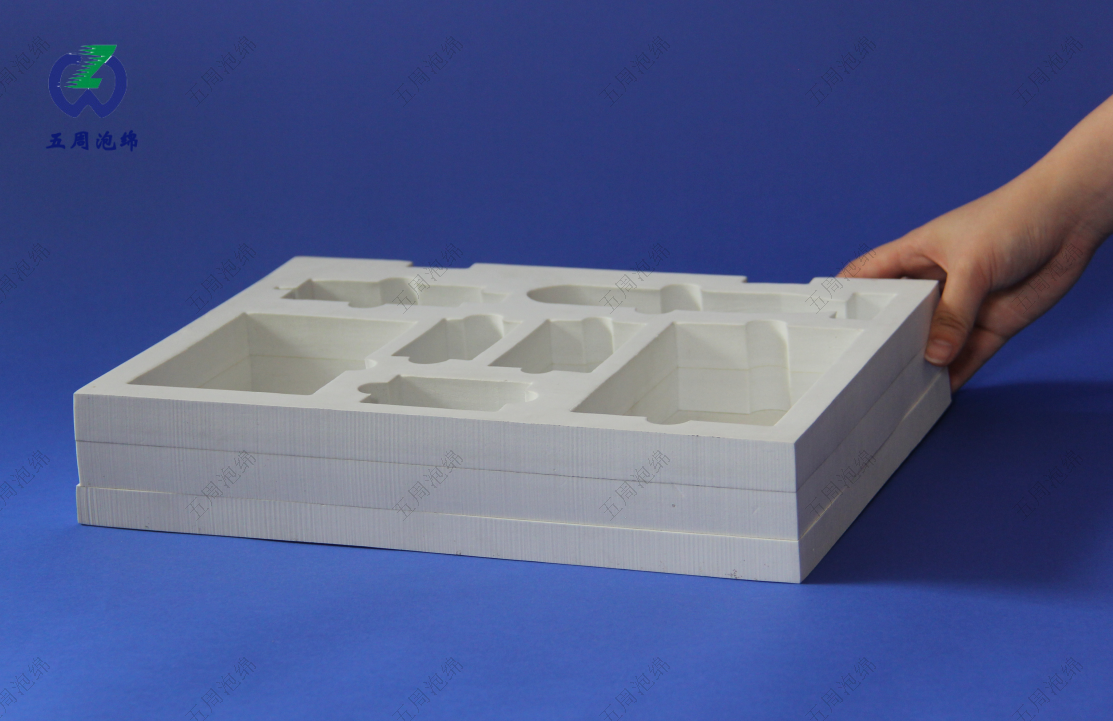

1. 准确设计模型

设计阶段需结合产品三维尺寸准确建模,建议预留0.5-1mm的收缩余量。例如,为无人机定制EVA泡棉内衬时,需根据电池仓、螺旋桨等突出部件设计镂空结构,避免运输震动导致部件位移。

2. 选材适配场景

EVA泡棉内衬的密度(50°-70°)和硬度直接影响承重能力。高密度(如70°)适合重型工具包装,低密度(如45°)则用于轻奢首饰盒,兼顾柔软触感和减震需求。

3. 模具工艺优化

优先选择CNC雕刻模具,相比刀模切割更适配复杂异形结构。例如医疗器械内衬的曲线凹槽,CNC能还原细节,避免毛边影响产品贴合度。

4. 多维度测试验证

成型后需进行跌落测试(ISTA标准)和环境模拟(高温/高湿)。某品牌相机包装盒因未做湿度测试,导致内衬受潮后回弹失效,引发镜头霉变问题。

5. 量产前成本核验

对比模压与冲压工艺的成本差异。小批量订单(<500件)建议使用冲压,避免开模费用过高;超过2000件时模压单件成本可降低40%。

遵循以上步骤,不仅能规避材料浪费和返工风险,更能让EVA泡棉内衬的防护性能与成本效率达到平衡。

以上资讯是五周泡绵小编为您整理编辑,更多关EVA泡棉的资讯,请持续关注,欢迎随时来电咨询:139-1263-3184 伍小姐

转载请注明地址:http://wuzhoupaomian.com